Оргстекло

Оргстекло (акрил) представляет собой синтетический термопластический материал из акриловых смол с некоторым процентом различных добавок, придающих материалу определенные свойства. В международной литературе оргстекло обозначается PMMA (полиметилметакрилат).

Светопропускание оргстекла больше, чем у любого другого полимерного материала, и составляет до 92% видимого света.

Плотность оргстекла составляет 1,19 г/см3, что почти в 2,5 раза легче обычного стекла и на 17% легче жесткого (литого) ПВХ.

Ударная прочность оргстекла в 5 раз больше, чем у обычного стекла.

Предельная прочность при растяжении 70-83 МПа, при изгибе 100-120 МПа.

Модуль упругости Модуль Юнга при растяжении 2800 - 3300 МПа, при изгибе 3160 мПа.Твердость по Роквеллу 95-185 МПа. Ударная вязкость 8-15 кДж/м2.

Коэффициент линейного расширения 0.7*10-5 °С-1. Тепловое расширение в восемь раз больше, чем у стекла, и в три раза, чем у металла. При монтаже листа этот важный фактор следует учитывать. Удлинение при разрыве 5%.

Удельное объемное сопротивление, 10^15 Ом/см.

Коэффициент теплопроводности 0,18 W/m°K.

Рабочий диапазон температур от - 40°С до + 80°С. Огнестойкость НВ (UL94).

Температура размягчения по Вика 85-112°С (в зависимости от марки). Температура воспламенения 260°С. При горении оно не так опасно, как другие горючие пластики, т.к. не выделяет никаких ядовитых газов.

Хорошая механическая прочность и жесткость материала дают возможность подвергать его механической и термической обработке.

Оргстекло обладает стойкостью к атмосферным воздействиям и к старению.

Механические свойства и светопропускание оргстекла практически не изменяются с течением времени под воздействием ультрафиолетовых лучей и атмосферного воздействия. Для цветного оргстекла при длительной наружной эксплуатации возможно изменение цвета (зависит от цвета и производителя).

Оргстекло – экологически чистый материал, не продуцирует никаких токсических веществ и абсолютно безопасно. Оно может использоваться на улице и в помещениях, в т.ч. в детских и лечебных учреждениях. Оргстекло может быть полностью использовано повторно после его переработки.

Хорошая водостойкость (водопоглощение 0.3 %), хорошая устойчивость по отношению к щелочи, водным растворам неорганических солей. На оргстекло воздействуют разбавленные фтористоводородные и цианистоводородные кислоты, а также концентрированные серная, азотная и хромовая кислоты.

Растворителями оргстекла являются хлорированные углеводороды (дихлорэтан, хлороформ), альдегиды, кетоны и сложные эфиры. На оргстекло также воздействуют спирты: метиловый, бутиловый, этиловый, пропиловый. При непродолжительном воздействии 10% этилового спирта взаимодействие с оргстеклом отсутствует.

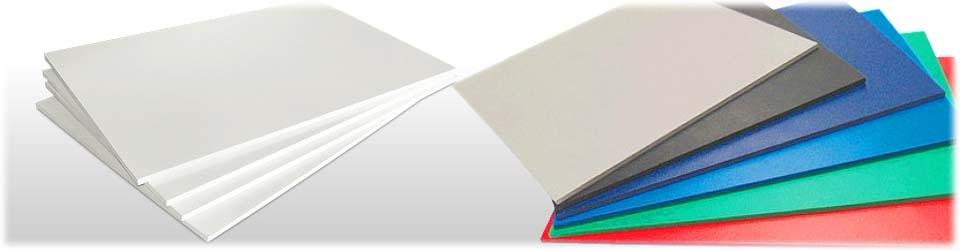

Виды оргстекла

Оргстекло получают одним из двух методов – методом экструзии или методом литья, в зависимости от этого изменяются его свойства, режимы обработки и возможности применения.

Средняя молекулярная масса литьевого оргстекла превышает среднюю молекулярную массу экструзионного (2 200 000 и 150 000 соотв.). Вследствие этого литьевое оргстекло обладает большей стойкостью к воздействию температур и химически активных веществ. Диапазон температур вакуумной формовки литьевого оргстекла более широк. Экструзионное оргстекло обладает более низкой вязкостью при повышенной температуре, в результате чего оно более растяжимо, чем литьевое. Вследствие этого при вакуумной формовке экструзионное оргстекло позволяет более точно воспроизводить сложную форму. Литьевое оргстекло имеет более глянцевую поверхность и оптической чистотой, чем экструзионное. Литьевое и экструзионное оргстекло в большинстве случаев взаимозаменяемы. Однако при выборе материала необходимо учитывать различия технических характеристик, условий и стоимости обработки.

Экструзионное оргстекло

Экструзионное оргстекло (экструзионный акрил) получается в процессе его выхода под давлением из щели экструдера и отличается от литого оргстекла (литого акрила) прежде всего молекулярными связями. В экструзионном оргстекле они менее прочны. Это выражается в тепловых и химических свойствах, ударостойкости, а также в особенностях обработки материалов.

Следует отметить, что экструзия - процесс непрерывный, требующий большого количества сырья, и выгоден только для больших партий. Поэтому, по сравнению с литым оргстеклом, ассортимент цветов для экструзионного акрила незначительный. Кроме этого, для экструзионного оргстекла имеются следующие особенности по сравнению с литым оргстеклом:

- ряд возможных толщин листов меньше (примерно 1…24мм вместо неограниченного диапазона у литого акрила), что определяется возможностью экструдера,

- возможная длина листов больше,

- разнотолщинность листов в партии меньше (допуск по толщине 5% вместо 30% у литого акрила),

- меньшая стойкость к ударам,

- меньшая химическая стойкость,

- большая чувствительность к концентрации напряжений,

- лучшая способность к склеиванию,

- меньший и более низкий диапазон температур при термоформовке (примерно 150-170°С вместо 150-190°С),

- меньшее усилие при формовке,

- большая усадка при нагреве (6% вместо 2% у литого акрила).

Литое оргстекло (литой акрил)

Для литого оргстекла исходным материалом является жидкий мономер метилметакрилата. На первом этапе производства в мономер добавляются различные добавки для окрашивания листов или придания им специальных свойств, отвердители и другие компоненты. После этого, холодную растворённую массу акрила заливают между двумя специальными силикатными стёклами, помещают в рамку, производят термообработку в воде и затем воздухом. В результате полимеризации получается твёрдый листовой материал, который обрезается по стандартным размерам.

Литое оргстекло (литой акрил) отличается от экструзионного оргстекла (экструзионного акрила) прежде всего молекулярными связями. В литом оргстекле они более прочны.

Вследствие особенностей производства, ассортимент литого акрила гораздо шире и производится он практически в неограниченном диапазоне толщин, в то время как экструзионный — от 1,5 до 24 мм. Литое оргстекло более ударопрочно (имеет "сшитую" молекулярную структуру), имеет лучшую химическую стойкость, лучше экструзионного полируется и надежнее при формовке (меньше реагирует на неравномерность прогрева, меньше усадка, меньшее влияние концентраторов напряжений).

Кроме этого, для литого оргстекла имеются следующие особенности по сравнению с экструзионным оргстеклом:

- длина листов меньше, чем возможная длина экструзионных листов,

- меньшая способность к склеиванию,

- более высокие температуры и более широкий диапазон температур при термоформовке (примерно 160-190°С вместо 150-170°С у экструзионного),

- большее усилие при формовке,

- меньшая усадка при нагреве (2% вместо 6% у экструзионного),

- возможна переформовка изделий.

Двойной сатин - это листы оргстекла, в результате специальной обработки которого на поверхности появляются микрогеометрические дефекты сферической формы, вызывая сатиновый эффект. Это позволяет усилить устойчивость материала к появлению царапин и отпечатков пальцев. Листы можно резать, сверлить, формовать и даже подвергать термоформовке, что никак не отразиться на оптических и механических качествах материала, а поверхность двойной сатин сохранится без изменения. Двойной сатин разработан специально для изготовления витрин, декоративных элементов мебели и дизайна. Двойной сатин имеет те же технические характеристики, что и другие листы из ПММА.

Марки и ГОСТы на оргстекло

Оргстекло российского производства

Стекло органическое техническое марок ТОСП и ТОСН (ГОСТ 17622-72 ТУ 2216-271-05757593-2001) представляет собой пластифицированный (ТОСП) и непластифицированный (ТОСН) полимер метилметакрилата, получаемый методом блочной полимеризации. Выпускается прозрачным бесцветным или окрашенным, в т.ч. дымчатым, непрозрачным белым, черным, любого цвета толщиной от 1,0 до 24,0 мм, размерами 1400x1600 мм, 2000x3000 мм.

Стекло органическое сантехническое наполненное марки ТОСП-Н (ТУ 2216-244-057575-93-99) представляет собой полимер метилметакрилата с наполнителем - двуокисью титана. Выпускаются бесцветные и окрашенные непрозрачные листы любых оттенков размерами 1400x1600 мм, 2000x3000 мм и толщиной от 3,0 до 14 мм. Оно применяется для изготовления изделий сантехнического назначения, товаров народного потребления и в рекламе.

Стекло органическое экструзионное (ТУ 2216-213-05757593-97) получают методом экструзии низкомолекулярного полиметилметакрилата. Выпускается прозрачным, замутненным цвета 'опал', бесцветным, цветным толщиной от 1,00 мм до 6,00 мм. Используется для изготовления рассеивателей и других изделий светотехнического назначения, для наружной рекламы.

Стекло органическое 'Акрима' экструзионное (ТУ 2216-256-05757593-99) Выпускается бесцветным прозрачным, прозрачным окрашенным марок СЭАП и СЭАП-У, светотехническим: 'опал', дымчатым и непрозрачным окрашенным марок СЭА и СЭА-У толщиной от 1,5 до 6,00 мм и размерами 2100x500-3050 мм.

Стекло органическое светотехническое марок СБ и СБПТ (ГОСТ 9784-75) представляет собой (не)пластифицированный полимер метилметакрилата или его сополимера, получаемый методом блочной полимеризации. Выпускается замутненным (матовым) бесцветным и окрашенным полупрозрачным размерами 1400x1600 мм, 1500x1700 мм, толщиной от 3,0 до 6,0 мм и более. Оно широко применяется для изготовления рассеивателей светильников, других изделий светотехнического назначения в области рекламы.

Самозатухающее органическое стекло - новая марка оргстекла, которое по физико-механическим характеристикам идентично традиционному блочному оргстеклу. Выпускается прозрачным, размером 1500x1700 мм. Благодаря такому свойству как пожаробезопасность, оно может широко использоваться для остекления фонарей лифтов, вагонов, крыш, куполов и других общедоступных конструкций; оформления интерьеров и покрытия жилых и общественных зданий, рынков, вокзалов, выставочных комплексов, автозаправочных станций.

Импортное оргстекло марoк Palglas, Markryl и Plazit

Толщина: от 2 до 10 мм.

Ширина х длина: 1520мм х 2050мм., 2050мм х 3050мм.

По заказу возможны другие размеры.

Среди свойств этих марок наиболее привлекательными являются то, что оргстекло не желтеет и не меняет цветовых тонов при использовании на улице в течение многих лет

Компания PLAZIT гарантирует, что в течение 10 лет материал не изменит следующих показателей:

- светопропускаемость

- прочность при растяжении

- модуль упругости

Компания может произвести акриловые листы НP с повышенной ударопрочностью (50% и 100%), которые являются ценовой альтернативой поликарбонату.

Применение оргстекла

- наружная реклама, (световых табло, вывески, лицевые стекла для световых рекламных коробов и букв, выставочные стенды, ценники),

- осветительная техника (плафоны, фонари, рассеиватели),

- торговое оборудование (подставки, витрины),

- сантехника (оборудование ванных и душевых комнат, бассейнов),

- строительство, архитектура (оранжереи, витрины, перегородки, купола, прозрачные полы, объемные формованные изделия, двери, ограждения, подвесные потолки с внутренней подсветкой),

- декоративное оформление интерьеров, элементы мебели и дизайна (формованные объемные изделия, шелкографические изображения, аквариумы нестандартных форм, колонны, шары, столики, стулья, декоративные фонтаны, аквапанели),

- транспорт (остекление самолетов, катеров, обтекатели, фары),

- приборостроение (циферблаты, смотровые окна, корпуса),

- изделия для быта (теплицы, аквариумы, настольные стекла, кашпо для цветов, журнальные столики, настольное стекло, подставки, сантехника, светильники, бра, лифты, холодильники, полочки, ограждения, коробки для рукоделия, домики для живности, емкости для сыпучих продуктов, тарелки, лотки для кухонных принадлежностей, пуговицы, брелки, линейки, шкатулки, оправы для зеркал, картин, сувениры из оргстекла, защита для фотографий и картин)

Механическая обработка оргстекла

Механическая обработка оргстекла может включать: резку, нарезание резьбы, сверление, фрезерование, гравирование, токарную обработку, шлифование, полирование, удаление заусенцев.

Механическая обработка оргстекла производится при помощи ручных инструментов или дерево – и металлообрабатывающих станков.

РЕЗКА

Резка оргстекла производится ручной, дисковой и ленточной пилами, лобзиками, гильотинами, резцами-циклями, лазером, фрезами.

Дисковые пилы

Дисковые пилы и фрезы диаметром 25 см и зубьями, армированными карбидом, позволяют делать точные четкие срезы со скоростью вращения 2500-3000 об/мин. и подачей 4-6 ммин. Идеальный шаг зубьев около 13 мм.

- угол зазора (альфа):

от 10 до 15° для дисковых пил с твердосплавными наконечниками,

от 30 до 40°для дисковых пил из быстрорежущей стали,

- главный передний угол (бэта) от 0 до 5°

- скорость резки до 4500 м/мин

- расстояние между зубьями от 9 до 15 мм.

Рекомендуется использовать диски с твердосплавными наконечниками с наибольшим количеством зубьев, поскольку они имеют более длительный срок службы, в сравнении с дисками из инструментальной стали. Тупые и неправильно установленные диски вызывают появление сколов. Зубья могут быть прямыми или поочерёдно скошенными.

например, скорость вращения пилы 4200 об/мин является оптимальной, если диаметр диска 320мм. В таком случае скорость резки составляет 4230 м/мин.

Лист толщиной более чем 3 мм должен быть охлаждён водой, охлаждающей смазкой или сжатым воздухом.

Ленточные пилы

Для контурной порезки и обрезки края формованных частей оргстекла часто используют ленточные пилы, обычно применяемые в дерево- и металлообработке. Их полотна всегда слегка разведены. Это приводит к образованию более грубой кромки, по сравнению с кромкой от дисковых пил. Поэтому обычно требуется последующая обработка краев. Ширина полотна используемой ленты находится в пределах между 3 мм и 13 мм и зависит от желаемого контура порезки и типа используемой пилы. Количество зубцов должно быть между 3 и 8 на 1см длины ленты.

Скорость движения ленты (скорость порезки) может варьировать от 1000 до 3000 м/мин. Основное правило следующее: чем ниже скорость резки, тем больше зубьев требуется.

Рисунок 3 показывает, что, идеальная скорость резки составляет, например, 1675 м/мин, если диаметр колеса пилы равен 380 мм, а скорость вращения шпинделя 1400 об/мин. В случае использования горизонтальной ленточной пилы для отрезки краев отформованных частей, лучше, если ее ширина более 13мм.

Лобзики

Для резки тонких листов с частой сменой направления могут использоваться лобзики. Мелкая металлическая стружка, появляющаяся во время распиливания, должна сдуваться с помощью сжатого воздуха. Низкая скорость подачи лобзика и скорость резки ниже 1,500 м/мин предотвращают перегрев материала. Особенно подходящими являются инструменты, которые двигаются не только вверх и вниз, но также и в горизонтальном направлении.

Ручные пилы

Для самодельной и художественной работы используют ручные пилы с тонкими зубцами, мелкозубая ножовка с обушком, ножовка и лобзик.

Высечка и гильотинная порезка

Перед высечкой или гильотинной порезкой, листы должны быть нагреты в пределах от 100 до 140°C. Режущие инструменты должны иметь температуру от 120 до 130°C. Рекомендуемая максимальная толщина листа – 4 мм. Стальные шаблоны обеспечивают практически прямоугольные резы, если угол клина составляет 20°. Во время высечки или гильотинной порезки нагретого материала учитывайте эффект расширения и сжатия.

Нанесение бороздок и поломка

На листы толщиной до 3 мм могут быть нанесены бороздки с помощью резца (цикли) вдоль линейки или изогнутого шаблона с не слишком малым диаметром, а затем по месту бороздок листы могут быть аккуратно сломаны. С кромки нужно снять заусенцы с помощью шабера.

Лазерная порезка оргстекла описана в разделе «Термообработка оргстекла».

Резка водой

Порезка пластиковых листов на воднорежущем станке подобна порезке с помощью лазерного луча. Несмотря на меньшие затраты, вода не позволяет достигать таких же высоких скоростей резки, как лазерный луч и не обеспечивает образование глянцевой кромки.

Имеется две альтернативы:

резка с помощью струи чистой воды

резка с помощью абразивной воды

Порезка с помощью струи воды не дает хороших результатов на оргстекле. Однако добавление в воду абразивов позволяет получить кромку, как после пескоструйной обработки. Скорость подачи зависит от толщины материала, желаемого качества резки и зернистости абразива. Например, скорость резки для толщины 10 мм составляет около 100 мм/мин.

НАРЕЗАНИЕ РЕЗЬБЫ

Этот способ соединения должен рассматриваться как последний выбор после склейки, прижима или винтового соединения через сплошное отверстие.

Данная операция не должна использоваться с экструзионным оргстеклом из-за риска ломки по причине эффекта надреза.

Для нарезания резьбы могут использоваться все метчики и плашки, которые имеются в продаже. Во время будущего винтового соединения необходимо убедиться в отсутствии масляной плёнки на металлических винтах или в совместимости этого масла с пластмассой. Просверливаемое отверстие с зазором должно быть примерно на 0,1 мм шире, чем в случае со сталью. С целью уменьшения изнашивания резьбы монтируются резьбовые металлические вставки.

СВЕРЛЕНИЕ

Винтовые свёрла

Данные по заточке и обработке:

Скорость резки 10-60 м/мин;

Подача 0,1 - 0,3 мм/об

Если толщина материала 5 мм и больше, используются охлаждающие жидкости или эмульсии для сверления (масло в воде), которые совместимы с акрилом. Для просверливания глубоких отверстий рекомендуется использовать только эмульсии для сверления.

Специальные сверла и зенкеры

Если кроме обычной обработки в мастерской, отформованные или уже установленные детали должны быть просверлены вручную, например, на строительной площадке, то в работе должны использоваться специальные сверла: ступенчатые, конические, зенкер с одной кромкой для удаления заусенцев и при рассверливании.

Скорости специальных сверл обычно заметно отличаются от скоростей спиральных сверл и обычно работают на низких скоростях.

Вырезание больших отверстий осуществляется с использованием:

Резчика отверстий с главным передним углом 0°;

Пила для отверстий с диаметром до 60 мм, которая совместима с ручной дрелью. Центральное сверло обычно используется для центровки;

Торцевая фреза во фрезерном станке с крепежным столом, смонтированным на оси, должна работать на высоких скоростях (от 10'000 об/мин и более).

ФРЕЗЕРОВАНИЕ

Фрезерование применяется для обработки кромки после сверления, высечки или порезки на гильотине, для создания криволинейных контуров и закруглений, при обрезке краев отформованных деталей.

Возможно получение практически любого желаемого контура с наибольшей точностью и без стружки с нижней стороны выреза, как от пилы. Лучшее, чем от распила, качество порезки сокращает и расходы на дальнейшую обработку.

Для работы может быть использовано любое фрезерные оборудование с одно - или двухкромочными торцевыми фрезами малого диаметра с эффективным удалением стружки для высоких скоростей резки.

Данные по заточке фрезы и обработке

Угол зазора 2 – 10°

Главный передний угол 0 – 5°

Скорость резки 200-4500 м/мин

Подача до 0,5 мм/оборот

Глубина реза до 6 мм.

Как и при порезке, результаты фрезерования также зависят от правильной геометрии режущей кромки. Следующие типы фрез обеспечивают безукоризненную кромку реза во время обработки края либо резания пазов.

Данные двухкромочные твердосплавные фрезы (разработаны для отделки края:

большой главный передний угол для хорошего отвода стружки и для прорезки пазов;

режущая кромка уходит в центр фрезы, облегчая «погружение в материал.

Фрезы без кручения, например, PLECUT зарекомендовали себя как идеально подходящие для обработки края стопок листов (с защитной полиэтиленовой пленкой). Этот тип фрезы предотвращает разделение листов.

Обычно нет необходимости в охлаждении при фрезеровании акрила. Его можно порекомендовать при использовании инструментов с множественной кромкой с достаточно большим диаметром; для цилиндрических фрез оно часто обязательно. Выбирайте эмульсии и масла совместимые с акрилом.

Фрезерование позволяет произвести следующие операции:

- разрез

- фрезерование выемок

- гравировка

- выравнивание кромки

Для этих видов работ используется обычная зенкерующая фреза с головкой для быстрой обработки. Фреза должна быть изготовлена из быстрорежущей стали или армирована карбидом вольфрама, а также снабжена 2-мя зубцами.

Гравирование

Промышленные или художественные гравировальные работы обычно выполняются гравировальными фрезами, верхними или обратными фрезами. В качестве инструмента используются одно- кромочные фрезы, которые либо управляются электронным образом, либо направляются вручную вдоль шаблона. А также фрезеровальные или абразивные инструменты с электрическим или пневматическим приводом, высокоскоростные электрические алмазные гравировщики.

ТОКАРНАЯ ОБРАБОТКА

При обработке оргстекла на токарных станках соблюдается эмпирическое правило: скорость в десять раз выше, чем при обработке стали.

Как и при сверлении, непрерывный сход стружки является доказательством правильного угла точения инструмента, скорости подачи и скорости резки.

В любом случае радиус режущей кромки инструмента должны быть, по меньшей мере, 0,5мм. Тонкая отделка поверхности достигается путём применения инструментов с закругленными резцами, при высоких скоростях порезки, низких скоростях подачи и при минимальной глубине резки.

Для черновой обработки пригодны токарные твердосплавные инструменты с глубиной резки не более 6мм. Для тонкой обработки обычно используются резцы из инструментальной стали. Качество поверхности материала зависит и от скорости резки и скорости подачи. Для охлаждения могут использоваться эмульсии для сверления либо эмульсионные масла, совместимые с акрилом. Глянцевые поверхности наивысшего качества достигаются на высокоточных токарных станках при использовании аккуратно полированных алмазных инструментов. Скорость резки при этом может быть выше чем, в случае применения других токарных инструментов. Для точной работы охлаждение не рекомендуется, поскольку оно может вызвать появление оптических дефектов.

Удаление заусенцев осуществляется всеми традиционными напильниками и тонкими рашпилями, которые не были ранее использованы для обработки металла, треугольными и обычными шаберами, на продольно - строгальных станках, применяемых при обработке дерева.

Данные по заточке и обработке:

Угол зазора от 5 до 10°

Главный передний угол от 0 до -4°

Угол режущей кромки 45°

Скорость резки 20-300 м/мин

Подача от 0,1 до 0,5 мм/оборот

Глубина реза до 6 мм

ШЛИФОВАНИЕ И ПОЛИРОВКА

Шлифование может быть осуществлено вручную абразивной бумагой или шлифовальным блоком круговыми движениями или механически на шлифовальных станках абразивными дисками и лентами (скорость ремня 10м/сек.). На заготовку не нужно сильно давить, поскольку нагрев в результате трения может вызвать накопление напряжения и повреждение поверхности. В отдельных случаях можно отжечь отполированный материал для снятия напряжения (см. гл. «Отжиг» в разделе «Термическая обработка оргстекла»). Влажная обработка с помощью мелкой стальной ваты, например типа 00, рекомендуется для деталей вращения или неровных поверхностей.

Оргстекло с покрытыми поверхностями, такими как “NO DROP”, “ALLTOP”, “HEATSTOP”, “MIRROR”, не должны подвергаться шлифованию или полированию, поскольку эти операции повредят покрытие.

Во всех случаях рекомендуется влажное шлифование во избежание возникновения термального напряжения в заготовке и засорения поверхности. Выбор абразивного зерна зависит от глубины следов инструмента или царапин: чем глубже следы, тем грубее зерно.

Шлифование обычно осуществляется несколькими этапами с сокращением размера зерна. Рекомендуются следующие три этапа:

1. грубый, зерно 60

2. средний, зерно 220

3. тонкий, зерно от 400 до 600

Все следы предыдущего этапа шлифования должны быть удалены.

Полирование

Полирование срезов

полирование с помощью точила и полировальной пасты;

полирование с помощью полировочных лент, круга или ткани;

полирование с помощью кислородно-ацетиленовой горелки;

полированную поверхность даёт лазерная резка;

алмазная полировка.

Обычно для полировки используются полировальные воски и полировальные пасты. Однако может применяться и обычная автомобильная полировка. Непосредственно после обработки все следы полирующих средств должны быть осторожно удалены или смыты водой. Поэтому используют растворяемые водой пасты типа BURNUS. Поскольку материалы, применяемые в полировании очень мягки, поверхность, подлежащая полированию должна иметь низкую шероховатость. Если данное условие не соблюдено, поверхность станет гладкой, но следы инструмента или царапины останутся видимыми. Торцы могут быть тонко обработаны шабером, при условии, что они в последствии будут отполированы войлочной лентой.

Кромку и маленькие детали предпочтительно полировать с помощью войлочных полирующих лент. Чтобы не повредить заготовку за счет неровностей ленты или матерчатого полировального круга, заготовка должна описывать круговые движения. Войлочная лента должна ходить со скоростью около 20м/сек, т.е. вдвое быстрее, чем при шлифовании.

Матерчатый полировальный круг (полировальное колесо) особенно удобен при обработке широких и изогнутых частей. Вращающийся блок с тканью состоит из свободно посаженных (для рассеивания нагрева от трения путём проветривания) петель хлопка и/или фланели. Перед началом процесса полировки немного воска накладывается на вращающееся колесо, которое всегда должно быть очищенным от старого затвердевшего воска. Для его снятия может быть использовано лезвие старой ножовки. Периферийная скорость матерчатого полировального круга между 20 и 40 м/сек.

Блеск поверхности может далее быть усилен последующей ручной обработкой при помощи мягкой ткани, не содержащей хлопка-волокна (ткань подкладка для перчаток) или ватой с полирующим средством.

При алмазном полировании нет необходимости в тонкой предварительной обработке. Резка и полировка осуществляются одновременно фрезеровальными алмазными головками, по меньшей мере, с двумя режущими точками либо токарными инструментами с алмазным покрытием. При этом важна хорошим отводом стружки. Каждый инструмент должен быть предназначен только для оргстекла. Заусенцы удаляются шабером.

Полировка в барабане абразивным порошком и кусочками дерева специальной формы тремя рабочими этапами (тонким помолом от 6 до 24ч., полировкой до 16ч. и доводкой до 12ч.) маленьких деталей из оргстекла после механической обработки.

Огневая полировка - ещё один способ окончательной обработки торцов оргстекла, которая осуществляется на устройстве для огневого полирования (см. «Огневая полировка» в разделе «Термическая обработка оргстекла»).

ОТЖИГ

Отжиг обозначает процесс, когда части пластика сначала нагреваются, а затем медленно охлаждаются.

Пластики выдерживают значительные напряжения на растяжение, если они одновременно не подвержены действию агрессивных сред.

Следующие факторы приводят к возникновению растягивающего напряжения:

• операции подобные распилке, фрезеровке, токарной обработке и шлифовке

• термоформование

• неравномерный нагрев

• усадка клея

• деформация при соединении (зажимы, сверление, винтовые соединения)

• усадка после локального перегрева из-за неправильно заточенного инструмента или полировки

• сопротивление термическому расширению

• внутреннее напряжение в оргстекле, особенно в трубах, в связи с особенностями технологии производства

• внешние нагрузки

Если также присутствуют агрессивные вещества, такие как растворители и разбавители при клейке, печати или покраске, мономерные испарения во время резки лазером или огневой полировки, пластификаторы ПВХ изоляционных материалов, герметики, агрессивные чистящие средства, то может произойти образование волосных трещин, даже если та же самая среда не вызывает повреждений частей, свободных от напряжения. Поэтому необходимо предотвратить одновременное присутствие растягивающего напряжения и агрессивной среды.

Поскольку заранее невозможно исключить, что в будущем материал не будет подвергнут воздействию распространенных вредных веществ, то любое растягивающее напряжение должно быть устранено путём «отжига, снимающего напряжение». С этой целью детали оргстекло нагреваются в соответствующих печах до температуры ниже точки размягчения на определенный период времени, который зависит от толщины детали. Затем они медленно охлаждаются. Слишком быстрое охлаждение приводит к появлению холодного жесткого слоя на поверхности материала, что вызывает ещё большее растягивающее напряжение, поскольку материал продолжает сжиматься внутри во время охлаждения.

Отжиг проводится при следующих условиях:

Температура

• оргстекло литое: 80°C (детали, не подвергнутые термоформовке, до 100°С)

• оргстекло экструзионное: от 70 до 80°C (детали, не подвергнутые термоформовке, до 85°С)

Время отжига

• время, выраженное в часах, равно толщине материала в мм, разделённой на 3, но не менее 2 часов.

Охлаждение

• Время охлаждения в печи, выраженное в часах, равно толщине материала в мм, разделённой на 4.

Обязательное ограничение скорости охлаждения – не более 15° в час.

• Температура оргстекла во время изъятия из печи не должна превышать 60°C.